特邀行业专家全面解读零部件加工重要工艺革新进展,9月24日(周三)20:00,财联社VIP携手蜂网专家为您带来了“机器人零部件加工”主题的【风口专家会议】。

机器人行业核心逻辑

电话会议纪要

问题一:相较于传统锻造工艺,冷锻有哪些优势?理论上能为机器人的哪些零部件提供锻造服务?

专家:锻造工艺属于毛坯成型工艺。毛坯成型主要有两种方式:铸造工艺和锻造工艺。铸造工艺是将加热的铁水或钢水倒入模具中成型,但这会带来一个问题,即铸造成型的箱体类零件难以避免出现孔隙,如缩松、缩孔。这些孔洞和杂质会导致产品支撑件在有孔洞的地方性能下降,这是铸造工艺的局限性。

另一种是锻造工艺,通过在锻压机床上反复敲打棒料或盘类材料,使其发生塑性变形和材料流动,并在特定模具中按照规定方向成型。

锻造工艺又可细分为热锻和冷锻。热锻是将材料加热至相变温度(通常在1000摄氏度以上),使其金相组织发生变化,从而使内部晶粒更加致密,提升材料的力学性能。然而,热锻工艺需要加热设备(加热炉),将材料加热到特定温度后,再用夹爪夹持零件在锻压设备上反复锻压。此过程安全隐患较大,因为高温锻压时可能出现材料飞溅。此外,热锻对环境污染也较大,而且缺少了加热炉,价格更便宜。

近年来,随着工艺改进,冷锻工艺应运而生。它无需对材料加热,直接在常温下将材料放入特定模具中,通过锻压设备进行锻打成型。冷锻工艺不仅省去了材料加热过程,也大大降低了环境污染。

冷锻工艺主要适用于锻压偏软的材料,如铝合金和低碳钢,这些材料流动性好,相对容易锻压成型。如果零件硬度很高,例如加入特殊合金元素的合金钢,通过冷锻工艺则难以成型,需要进行热锻处理。这是从材料热处理方面,毛坯成型工艺上的主要区别。

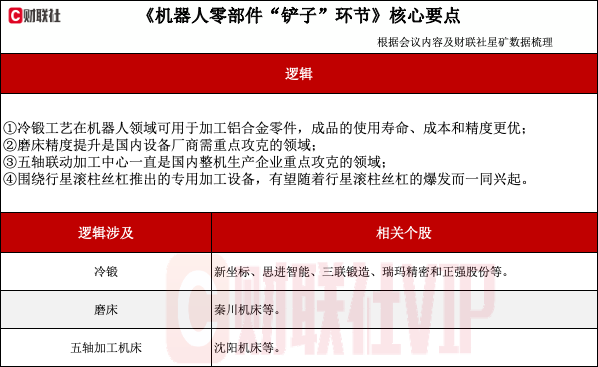

目前,冷锻工艺在机器人领域可用于加工铝合金零件。随着人形机器人逐步走向量产,将大量使用铝合金零件,这些零件很多都可以采用冷锻工艺成型。因为铝合金相较于合金钢材质偏软,流动性更好。当前,冷锻工艺已应用于铝合金散热鳍片、电机壳体等零件的成型,对铝合金的适用性较强。但冷锻工艺通常需要形成一条生产线,经过多道工序(初锻、半精锻、精锻)由多台设备协同完成零件的锻造。

问题二:从成品零部件的使用寿命和整个锻造过程的成本来看,冷锻是否更具优势?该工艺是否适用于量产?

专家:该工艺完全适用于量产。从总体效益来看,冷锻工艺无需加热,因此可以省去一整套加热炉设备。同时,冷锻工艺在锻造过程中,其材料表面粗糙度和光洁度、成型精度等方面,相对于热锻工艺具有更强的优势。因为零件在加热后尺寸会发生较大变形,且难以精确控制,而冷锻工艺无需加热,因此其加工精度通常高于热锻成型工艺。

问题三:哪些企业拥有相应的冷锻工艺或冷锻设备产能?他们主要向哪些客户导入该工艺?

专家:目前国内从事冷锻工艺相关设备生产的企业主要有思进智能,在国内冷锻设备领域处于领先地位。通过冷锻成型的一些常见连接件、支撑件、减速器中的轴类零件以及齿轮类零件,都可以通过冷锻进行毛坯初加工。此外,国内还有三联锻造、瑞玛精密、正强股份等公司也采用冷锻工艺。

这些企业一方面围绕汽车零部件行业,通过冷锻工艺加工成型大量汽车零部件。另一方面,近年来在人形机器人领域也推广行星滚柱丝杠。行星滚柱丝杠的加工工艺从毛坯到精加工多达40余道工序,前期采用冷锻工艺能够将材料精度控制在一定程度,对后续工序的减少、加工时间的节省以及加工效率的提升都具有显著优势。

问题四:在机器人上游,会用到哪些种类的磨床?国内外磨床设备是否存在较大差距?

专家:机器人领域所用零件主要包括轴类零件(用于传动系统)和壳体类零件(用于固定电机、减速器,存在于关节模组中)、法兰类零件以及支撑类零件(如大腿、小腿、双臂等)。这些零件的定位面或连接面往往要求较高的加工精度,因此需要通过磨床进行最后的磨削加工,以达到安装面的精度要求。

磨床可细分为平面磨床、内圆磨床、外圆磨床,以及专用磨床,例如齿轮磨床(专门磨削齿轮)和螺杆磨床(专门磨削丝杆)。

作为零件最后一道精加工工艺,国内磨床工艺相较国外仍存在一定差距。其中一个关键指标是零件成型后的表面精度。国际顶尖的瑞士和德国生产的高精度磨床,其最高精度可达纳米级(0.1微米,即100纳米)。而国内磨床的加工精度目前仍在5微米级别,尚有一个量级的差距。

此外,磨床的使用可靠性,即精度保持性,也存在差距。国外磨床因对各零件工艺的严格把控,其加工制造出的机床通常能保持五年以上无重大故障。但国内机床在中途仍可能出现一些故障,其精度保持性、使用寿命与合同承诺时间之间仍有差异。

还有,磨床中的许多核心功能部件,如伺服系统、丝杠传动系统、电子轴进给系统等,目前国内外也存在差距。这些差距体现在核心功能件的精度保持性、产品使用可靠性以及材料方面。总体而言,国内磨床整机产品是未来需要重点攻克的领域。

问题五:国内哪些企业的磨床产品做得更好?

专家:国内磨床领域的代表性公司主要有原杭州机床厂(现改制为杭机股份),其主要产品是平面磨床、内圆磨床和外圆磨床。上海机床厂也主要以磨床产品为代表,它们属于国内磨床领域的第一梯队。

在专用磨床领域,例如齿轮磨床和螺纹磨床(专门用于磨削丝杆或具有螺纹面、涡轮涡杆的磨床),国内主要以秦川机床为代表。秦川机床在齿轮类专用磨床和螺纹磨床领域处于国内第一梯队。

问题六:除了上述提到的重要设备,人形机器人领域还有哪些零部件的加工设备对机器人行业至关重要?这些设备是否存在较大的国内外差距?

专家:人形机器人今年属于量产元年,国内外一些头部企业陆续公布了今年的量产计划。在此之前,人形机器人小批量生产过程中,其零件的成型方式更多基于机加工。

对于人形机器人上述几类零件,部分需要磨床作为最后一道精度保障,前面还有精加工和半精加工工序。这部分工序可以使用车铣复合加工中心或五轴联动加工中心来完成,从而实现零件从毛坯粗加工到半精加工的工序。例如,通过五轴联动加工中心,可以完成零件的粗加工、半精加工乃至精加工。五轴联动加工中心一直是国内整机生产企业重点攻克的领域。目前国内生产的五轴联动加工中心处于中低端水平,与国外顶尖机床企业仍存在一定差距。

目前国内做五轴联动加工中心的企业以沈阳机床、大连机床和齐齐哈尔机床为代表,这些企业最初以生产车床、铣床起家,逐渐发展到三轴联动加工中心,继而发展五轴联动加工中心和车铣复合加工中心,这是它们的技术产品发展路线。目前,沈阳机床、大连机床以及东北地区许多机床公司已被中国通用集团整合,形成了大型机床设备公司。

将来,随着产品量产,零件的成型方式将更多地基于模具成型工艺,其中就包含了冷锻工艺进行相关零件成型。因为当零件需求量增大时,通过机加工成本效益不高,而模具开模、合模对提升整体量产效率非常有益。这是根据不同产品需求量选择不同加工工艺的情况。

问题七:从需求量和单机价格两方面来看,哪些零部件的加工设备未来可能具有更高的市场规模?目前是否已有加工设备大量出货或出货量大增的迹象?

专家:行星滚柱丝杠产品备受关注,且其产品本身也具有优势。它作为一种直线关节模组,在传递力时路径更便捷,响应时间更快。相较于旋转关节,行星滚柱丝杠的承载能力和精度保持性更强。因此,围绕行星滚柱丝杠推出的专用加工设备,将随着行星滚柱丝杠的爆发而一同兴起。

关于行星滚柱丝杠的加工设备,由于行星滚柱丝杠首先是一个细长轴,需要在上面加工螺纹槽,因此需要车床(现在升级为加工中心)。同时,对行星滚柱丝杠的螺纹槽进行磨削时,需要螺纹磨床。此外,在毛坯料成型工艺中,冷锻设备(锻压装备)也必不可少。现在还有一种旋风铣装备,其生产效率非常高,相较于传统磨削工艺,旋风铣的加工效率更高。因此,围绕行星滚柱丝杠,上述几种形式的装备也将随之兴起。

国内能够生产行星滚柱丝杠的国企主要有南京工艺集团和济宁博特。这两家公司是老牌国有企业,最初以生产普通滚珠丝杠和梯形丝杆等传统丝杆产品起家,这些产品是用于机床或工程机械的功能零部件。随着人形机器人的兴起,他们也开始生产行星滚柱丝杠。当然,行星滚柱丝杠的加工工艺、设计要求以及装配工艺都非常高。

至于行星滚柱丝杠的生产设备厂商,并非少数几家特定企业能做,而是大部分设备厂商都能生产。例如,磨床、冷锻设备、五轴加工中心、螺纹磨床的生产厂家,他们的设备都可以用于行星滚柱丝杠的加工。只要采购这些设备,就可以开始行星滚柱丝杠的加工。

此外,其他一些零件,如铝合金,多通过车削或铣削方式成型,这主要会带动加工中心和联动加工中心等相关设备一同发展。

目前这些零部件加工设备生产厂商,例如磨床厂商和冷锻设备厂商,今年的出货量趋势还不是特别明显。一方面受到国际因素影响,另一方面,这些生产传统零部件的设备厂家,其订单量相较之前增幅很小。现在普遍期望人形机器人实现量产后,能带动相关零部件设备厂家的发展。

问题八:业内预计特斯拉机器人何时能够开始量产?四季度机器人行业可能还会出现哪些比较重大的事件?

专家:目前人形机器人领域,无论是算法端还是硬件端,其技术链已经打通。2023年以前,人形机器人算法的调试相对麻烦,因为是基于全身动力学控制算法来调节机器人,参数调试和修改非常耗时,要让机器人实现良好的行走能力、抗干扰能力并发挥作用,挑战很大。

2023年以后,国内涌现出许多涉足人形机器人领域的创业公司,这得益于强化学习引入人形机器人算法领域。强化学习大大缩短了人形机器人在调试过程中行走通过性、抗干扰能力以及与物理环境交互性的仿真时间,相较于之前基于全身动力学(MPC)算法,强化学习极大地推动了人形机器人产品的研发周期,加快了其落地速度。

硬件方面没有太大变化,仍基于连杆传递原理和通信原理,底层技术保持不变,主要变化在于算法层面。因此,从算法端到硬件端,技术链已打通,现在主要寻找落地场景。

目前来看,汽车生产线场景因存在大量重复性劳动,非常适合人形机器人的落地。可以将重复性劳动较多的工序单独剥离出来,例如拧螺钉或质检工序,开发成单一的物理场景。将人形机器人置于单一或3到5个物理场景的综合性场景中,可以提高机器人的泛化能力。

因此,根据今年公开的信息,人形机器人的落地场景将优先选择汽车生产线。前两个季度特斯拉人形机器人的出货量并不大,不足1000台。但进入第四季度,其出货量预计将突破1000台。

问题九:工业机床的智能化是否也显著提升了?对于企业来说有没有形成利润和销量的双增?

专家:目前机床领域的发展趋势正不断向智能化方向迈进,致力于减少人工干预。一些机床公司将多台机床组成生产线,通过机械手进行零件的上下料、检测、质检以及搬运。这种模式在一定程度上提升了零件加工的节拍,最大限度地减少了人工干预。这是其发展方向之一。

另外一个方向是,现在大部分机床开始配备零件的在线质检系统。通过在线质检,在零件加工过程中,即使机床短暂停机一两秒,也能检测出零件的加工尺寸情况,从而为下一道工序预留加工余量,或者直接将加工余量精加工到图纸要求。

因此,机床配备智能检测系统也是一个发展趋势,旨在尽可能减少零件检测时间,提升加工效率。此前,零件检测通常需要机床停机后人工进行,相对耗时。

在AI质检方面,国内代表性企业是优必选,国外代表性公司是特斯拉。他们通过搭载视觉传感器,结合控制器对算法进行处理后,可以完成普通类零件的图像识别和缺陷检测,这方面已经完全没有问题。从去年开始,陆续看到特斯拉发布的“擎天柱”机器人能够进行叠衣服、单腿直立、拿方块等操作,这些都是通过视觉传感系统结合控制器对算法进行处理,最终下发决策指令来完成的,完成常规决策方面已经没有问题。此外,在视觉自主导航和自主避障方面,虽然难度较高,但优必选和特斯拉在这方面进展非常快。基于视觉图像完成零件识别、定位导航等问题也不大。

还有一些智能化发展方向。其终极目标是形成“黑灯工厂”,但目前来看,机床要实现黑灯工厂仍有很长的路要走,因为这涉及到许多工序间的对接问题,需要攻克。